-

专注于包装设备的设计与生产

为您提供专业的包装设备解决方案

-

全球服务热线:

13416770167

气动连续式封切机 半自动连续式封切机 封切机 套膜机 覆膜包装机

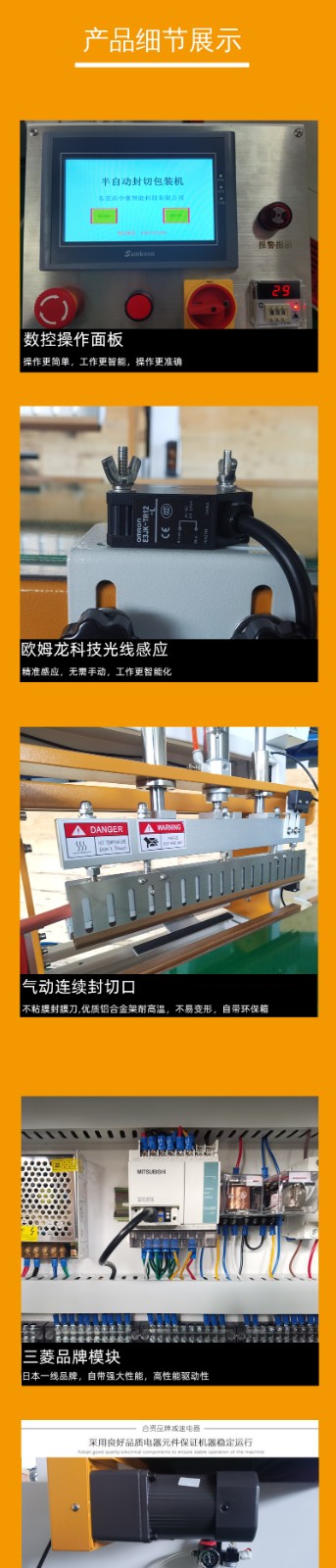

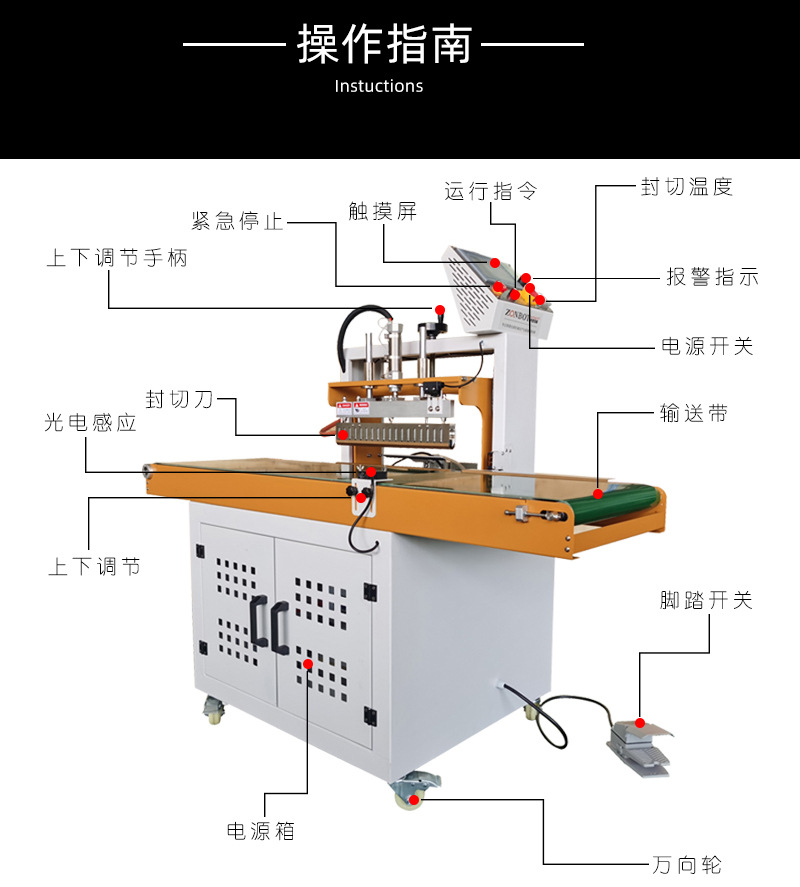

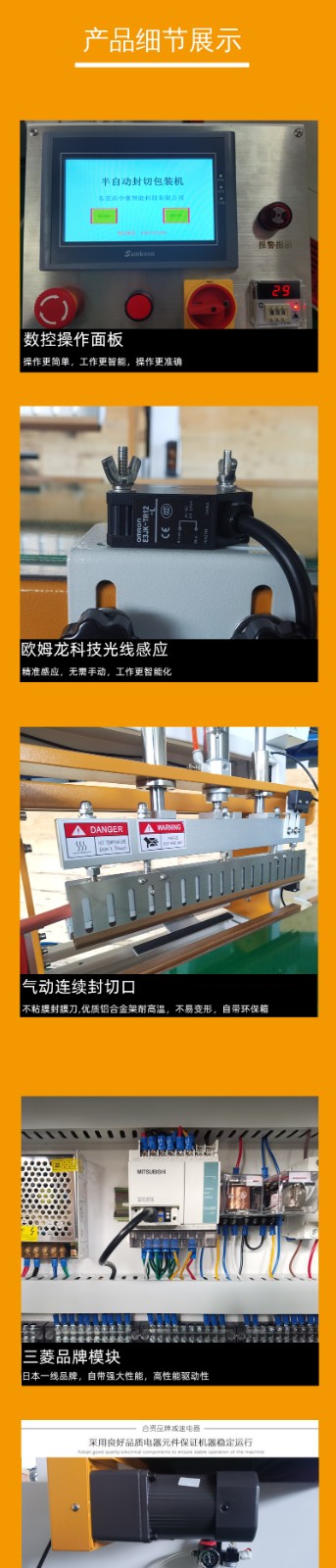

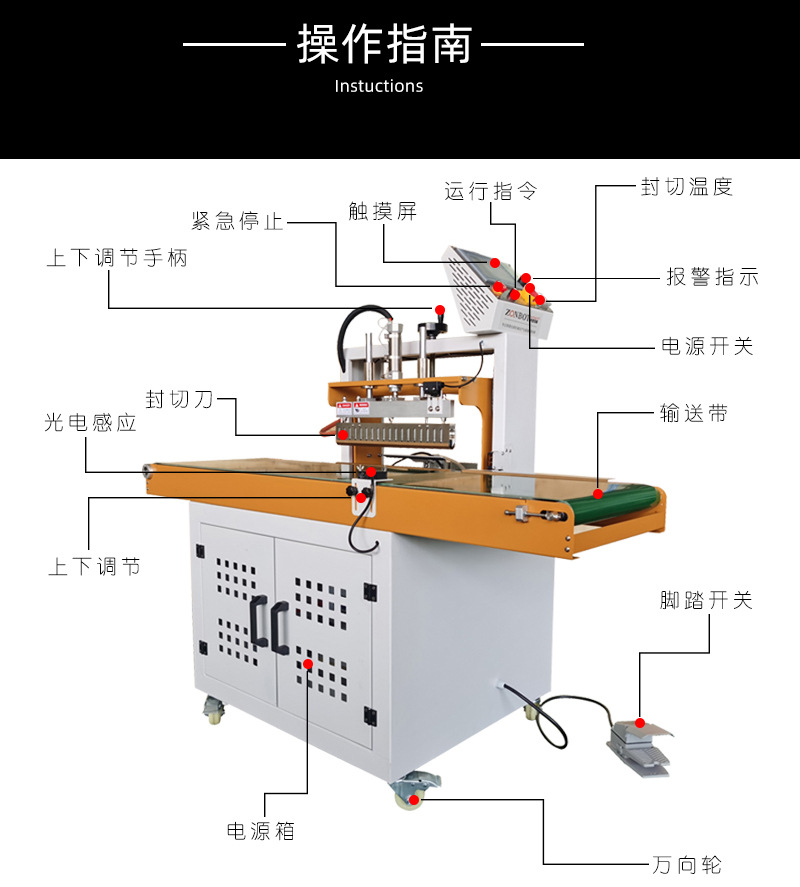

连续输送与定位:连续式封切机通过传送带实现产品的连续输送。传送带以稳定的速度运行,将产品依次输送到封切区域。在封切区域前,通常会有感应装置对产品进行定位,确保产品在合适的位置进行封切。例如,通过光电传感器检测产品的前端和后端,当产品到达设定位置时,传感器向控制系统发送信号,触发封切动作。

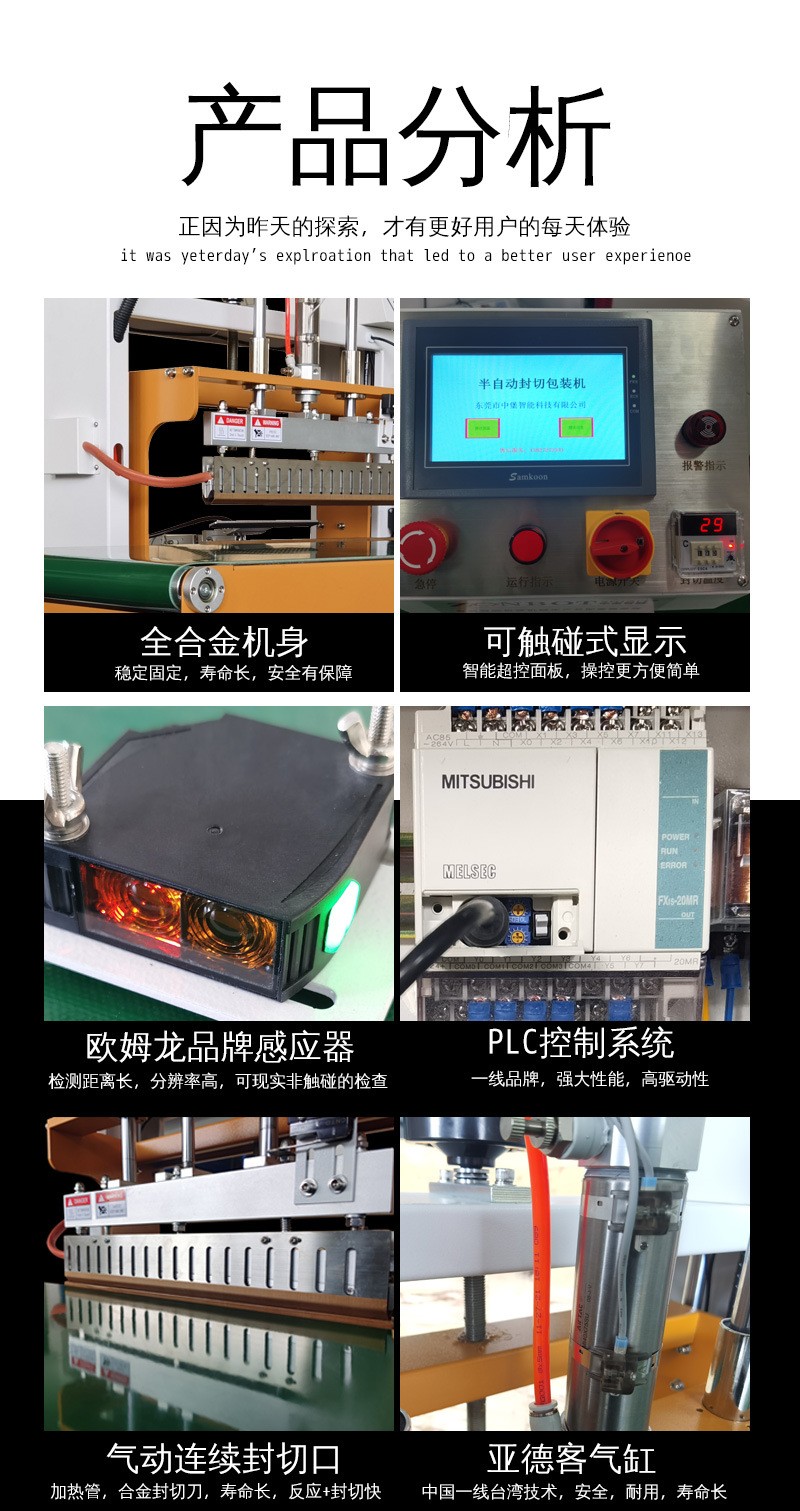

封切操作:封切机构主要包括加热元件和切割元件。当产品到达封切位置后,加热元件快速升温,使包装材料(如塑料薄膜)在封口处受热熔化。同时,切割元件根据设定的包装尺寸进行切割。封口和切割动作紧密配合,完成对一个产品的包装封切后

详情说明 / Details

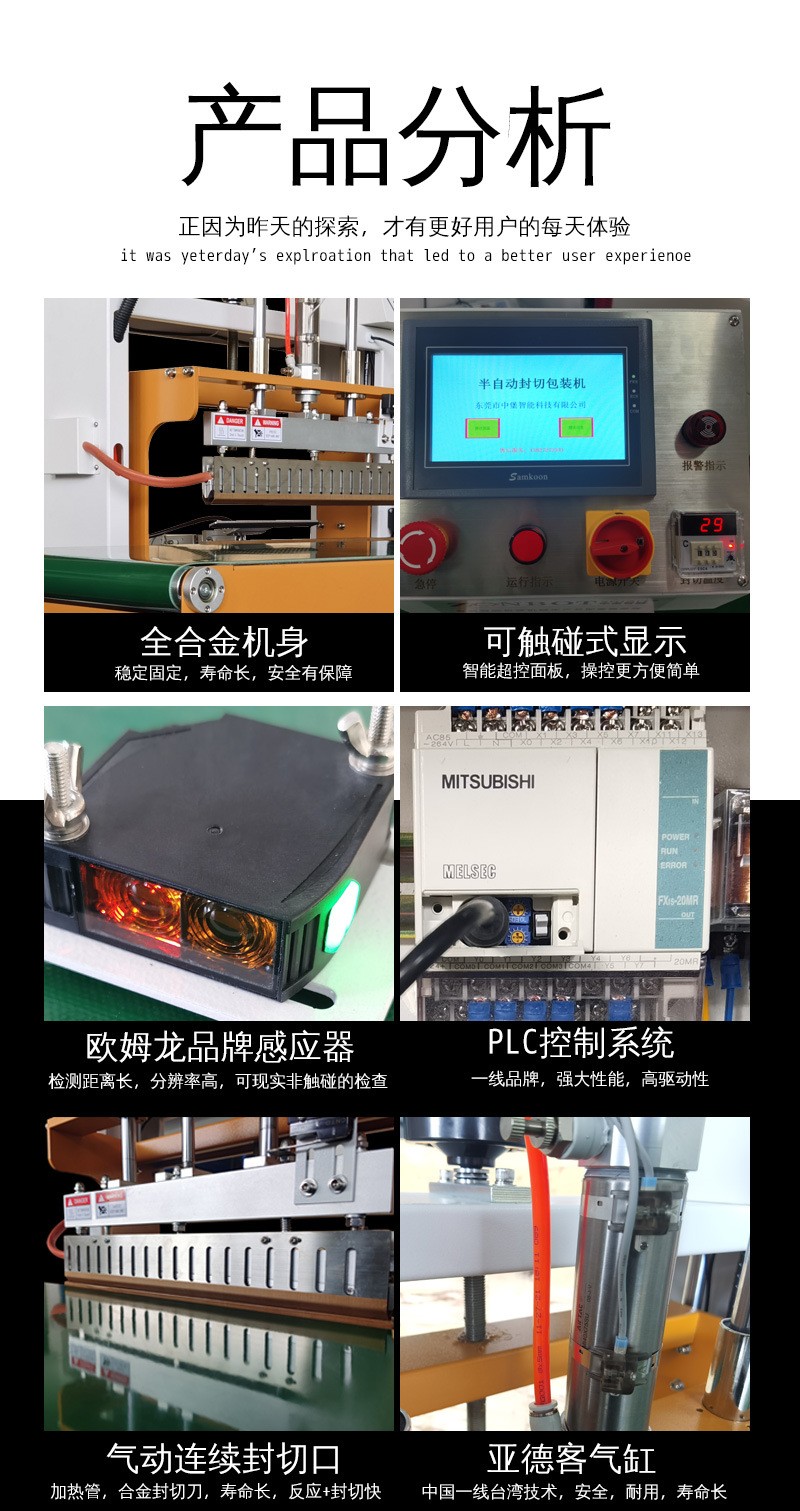

- 设备的精度与稳定性

- 精度方面:

- 连续式封切机在封口宽度和切割长度的精度控制上表现出色。其封口宽度精度可达到 ±0.5mm,这是通过精确的机械结构和温度控制系统实现的。例如,加热元件的温度稳定性以及封口刀的压力均匀性确保了封口质量。在切割长度精度上,借助高精度的传感器和先进的控制系统,能够将误差控制在 ±1mm 以内。这对于包装尺寸要求严格的产品,如高端化妆品、精密电子元件等非常重要。

- 稳定性方面:

- 连续式封切机的传送带系统是保证稳定性的关键因素之一。传送带通常采用高强度的橡胶或聚酯材料,具有良好的耐磨性和抗拉伸性。电机和传动部件的质量也很高,电机的转速稳定性能够达到 ±1% 以内,确保传送带以稳定的速度运行。同时,封切系统的稳定性也很重要。加热元件的功率输出稳定,波动范围小,封口刀和切割刀的安装牢固,减少了在连续工作过程中的振动和位移,从而保证了包装过程的稳定性。

- 维护保养要点

- 传送系统维护:

- 定期检查传送带的张紧程度,传送带过松会导致产品输送不畅,过紧则会增加电机负载和传送带磨损。一般建议每月检查一次,并根据需要调整张紧度。同时,要清理传送带表面的杂物和污垢,避免影响产品的正常输送。可以使用湿布和温和的清洁剂进行清洁。

- 检查电机和传动部件的润滑情况,每隔 3 - 6 个月添加适量的润滑油,以确保其顺畅运转。注意观察电机的工作温度,如发现温度过高,可能是电机负载过重或散热不良,需要及时处理。

- 封切系统维护:

- 对于加热元件,要定期检查其加热效率和温度均匀性。可以使用专业的温度检测工具,如红外热成像仪,每年进行 1 - 2 次检测。如果发现温度不均匀或加热效率下降,可能是加热元件老化或有局部损坏,需要及时更换。

- 封口刀和切割刀需要定期清洁和研磨。每次使用后,用干净的布擦拭刀具表面,去除残留的包装材料。当刀具变钝时,会影响封口和切割质量,此时需要进行研磨或更换。一般建议每使用一定的工作时长(如 1000 - 1500 小时)进行一次刀具维护。

- 控制系统维护:

- 保持控制系统的清洁和干燥,避免灰尘和水分进入电气元件。定期检查传感器的工作状态,确保其能够准确地检测产品位置和包装材料状态。可以通过模拟产品通过的场景,观察传感器的信号输出是否正常。如果发现传感器失灵,需要及时更换,以保证机器的正常运行。

- 技术升级趋势

- 智能化自动化程度提升:

- 未来的连续式封切机将更加智能化,能够自动识别产品的类型、尺寸和包装要求。通过内置的智能算法和图像识别技术,机器可以自动调整封切参数,如封口温度、宽度和切割长度等。例如,当包装不同尺寸的产品时,机器可以在不需要人工干预的情况下,快速切换到合适的包装模式。

- 自动化程度的提升还体现在与上下游设备的无缝衔接上。连续式封切机将能够更好地与产品生产设备和后续包装设备集成,形成完整的自动化生产线。比如,与自动灌装机、贴标机等设备联动,实现产品从生产到包装的全自动化流程。

- 节能环保技术应用:

- 在加热系统方面,采用新型的节能加热技术,如红外线加热或高频感应加热。这些加热方式相比传统的电阻加热,具有加热速度快、热效率高的特点,可以有效减少能源消耗。例如,红外线加热可以将热量直接聚焦在包装材料的封口处,减少了热量的散失,提高了能源利用率。

- 机器的整体设计也将更加注重节能。通过优化电机的功率控制和传动系统的效率,降低机器在运行过程中的能耗。同时,在设备的待机状态下,自动进入低功耗模式,进一步节约能源。