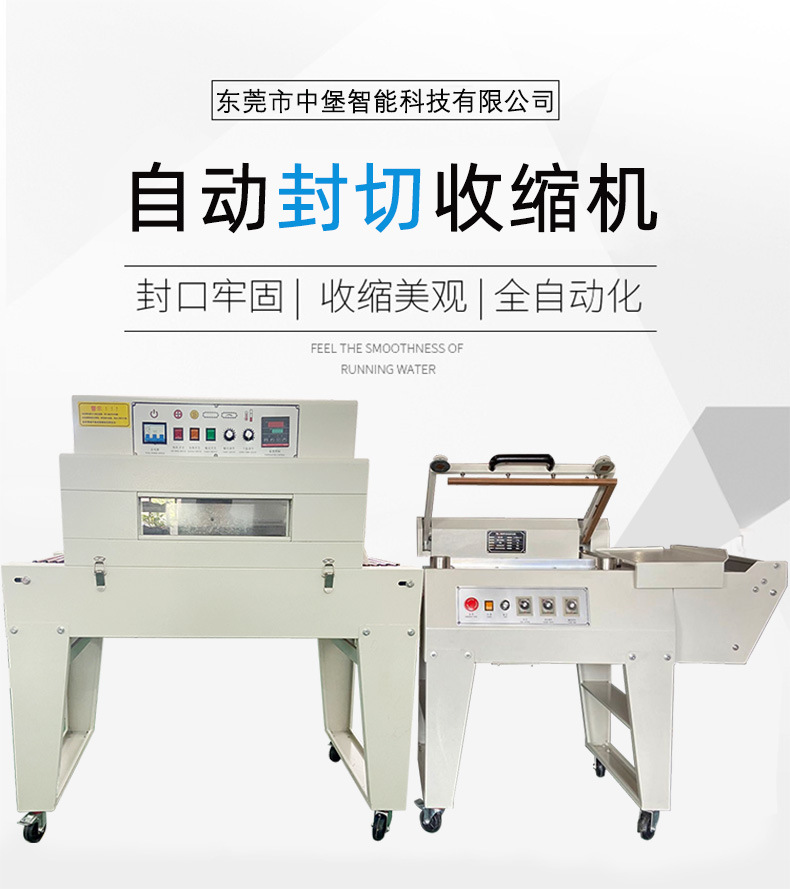

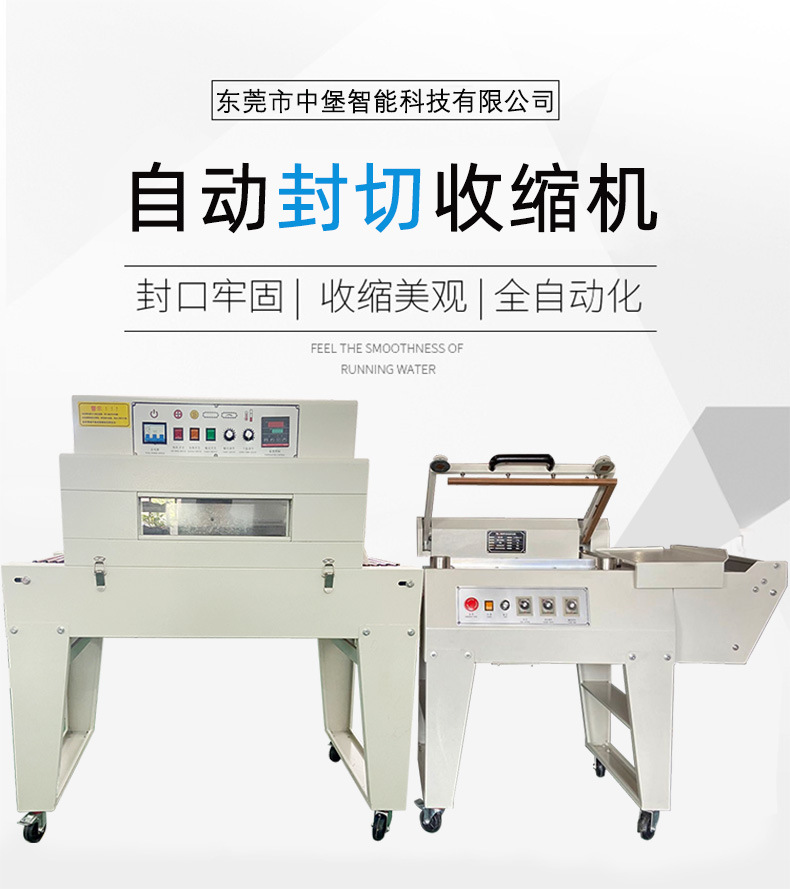

以下是对 “半自动封切热收缩” 更为详细的介绍:

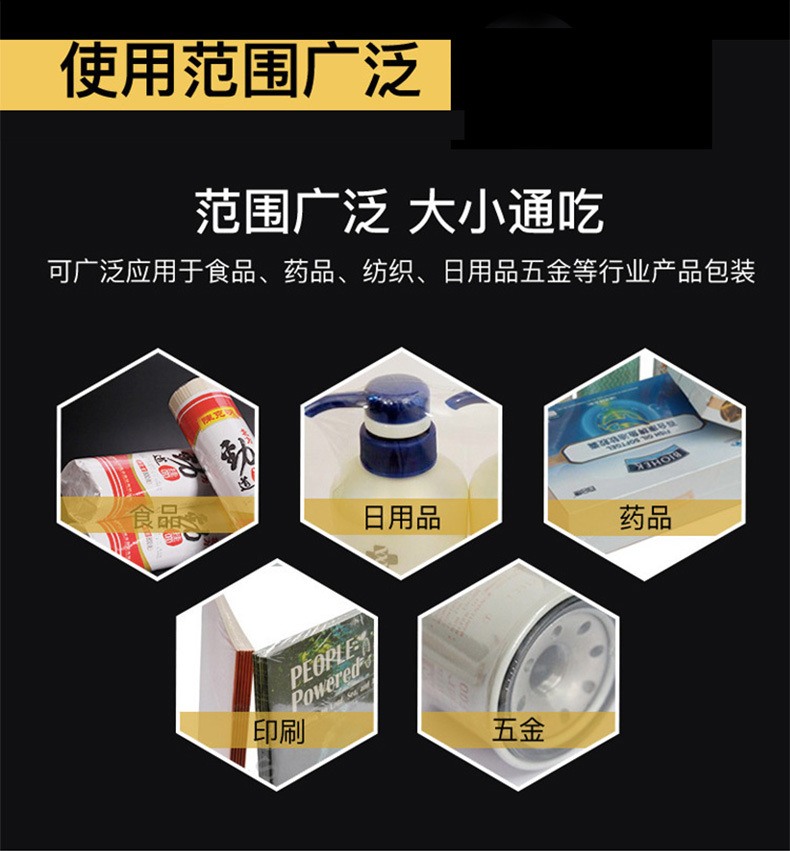

半自动封切热收缩包装是一种在产品包装领域广泛应用的方式,它结合了人工操作的灵活性与机器自动执行部分关键工序的高效性,适用于多种不同类型产品的包装需求,尤其在一些对成本较为敏感、产品规格多样或包装量相对适中的场景下颇具优势。

- 产品准备与上料:

- 操作人员首先需要对产品进行整理,确保产品处于合适的状态以便进行包装。这可能包括将产品按照一定的排列方式摆放整齐,去除表面的杂物等。例如,对于一些小型的塑料制品,要保证它们没有相互粘连且摆放方向一致。

- 然后,将准备好的产品手动放置到半自动封切热收缩包装机的进料台上。进料台的设计通常会考虑到产品的平稳放置,可能会有一些定位装置或防滑措施,以方便后续的封切操作。

- 封切操作:

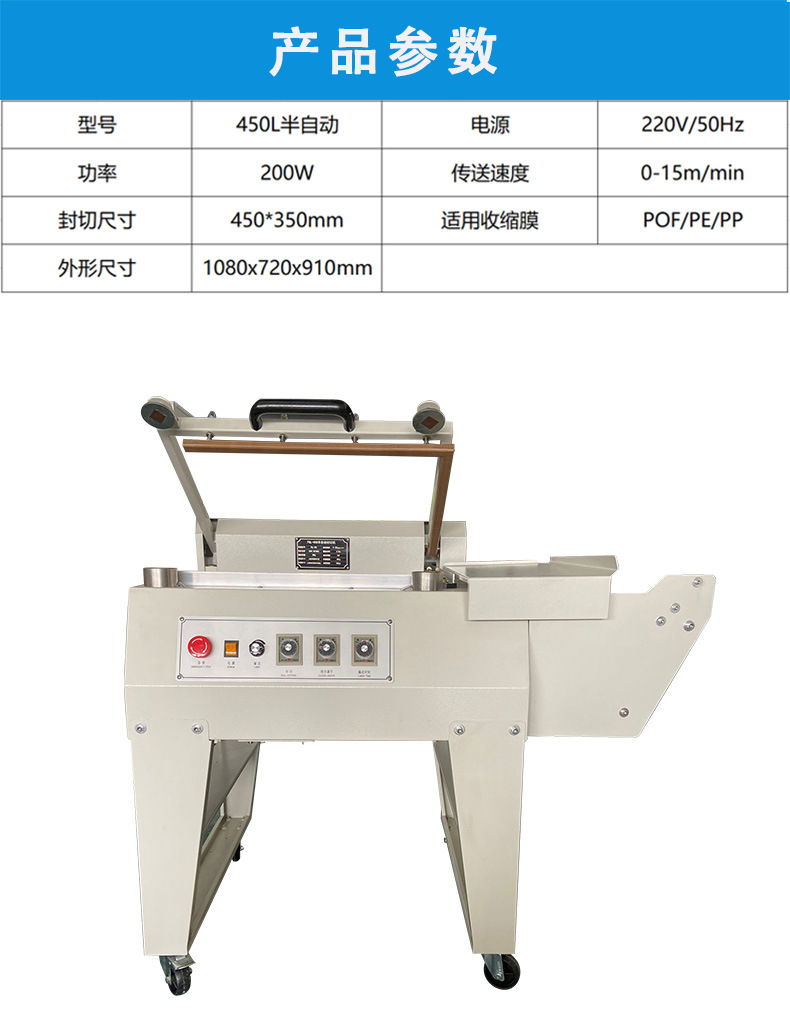

- 膜输送与定位:包装机启动后,成卷的热收缩膜会通过送膜装置被输送到指定位置,围绕着待包装的产品。送膜装置会根据设定的参数控制膜的输送速度和长度,确保能够准确地覆盖产品并预留出合适的封口部分。

- 加热封口:在膜到位后,封切装置中的加热元件(如加热丝、加热板等)开始工作,对膜的封口部位进行加热。这些加热元件会在短时间内将膜加热到其熔融温度,使膜在封口处变得柔软且具有粘性。不同材质的热收缩膜(如聚乙烯、聚丙烯等)其熔融温度不同,所以加热元件的温度设置需要根据所选用的膜材质来确定。

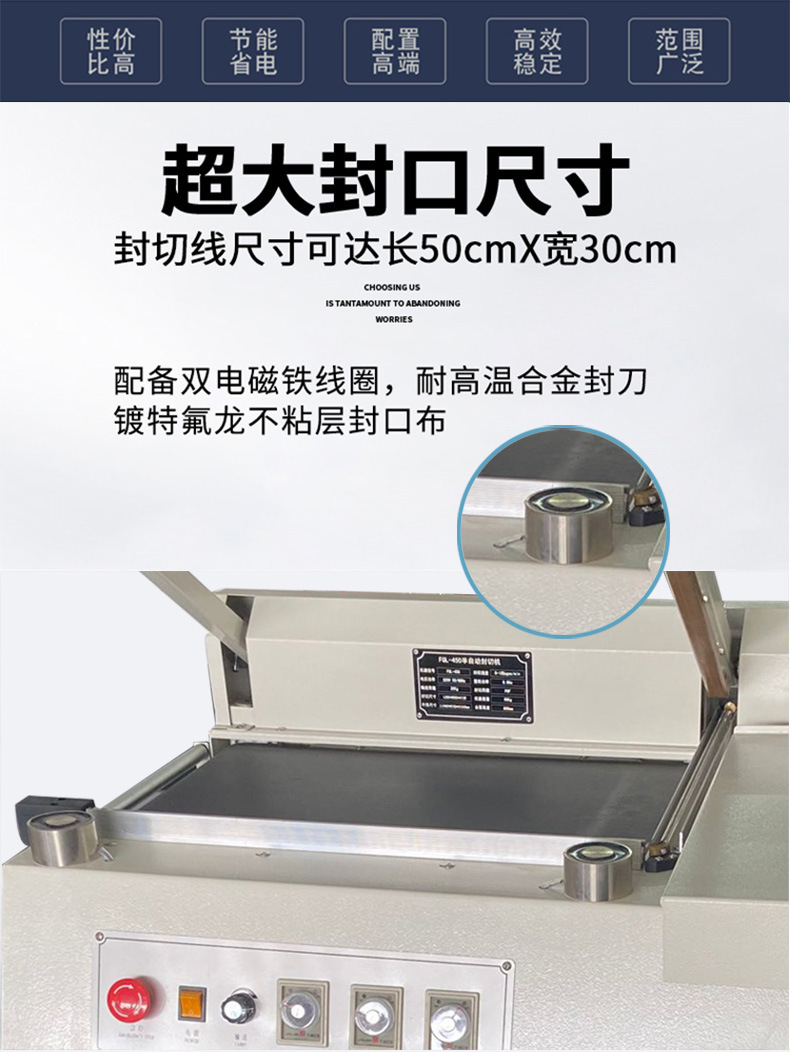

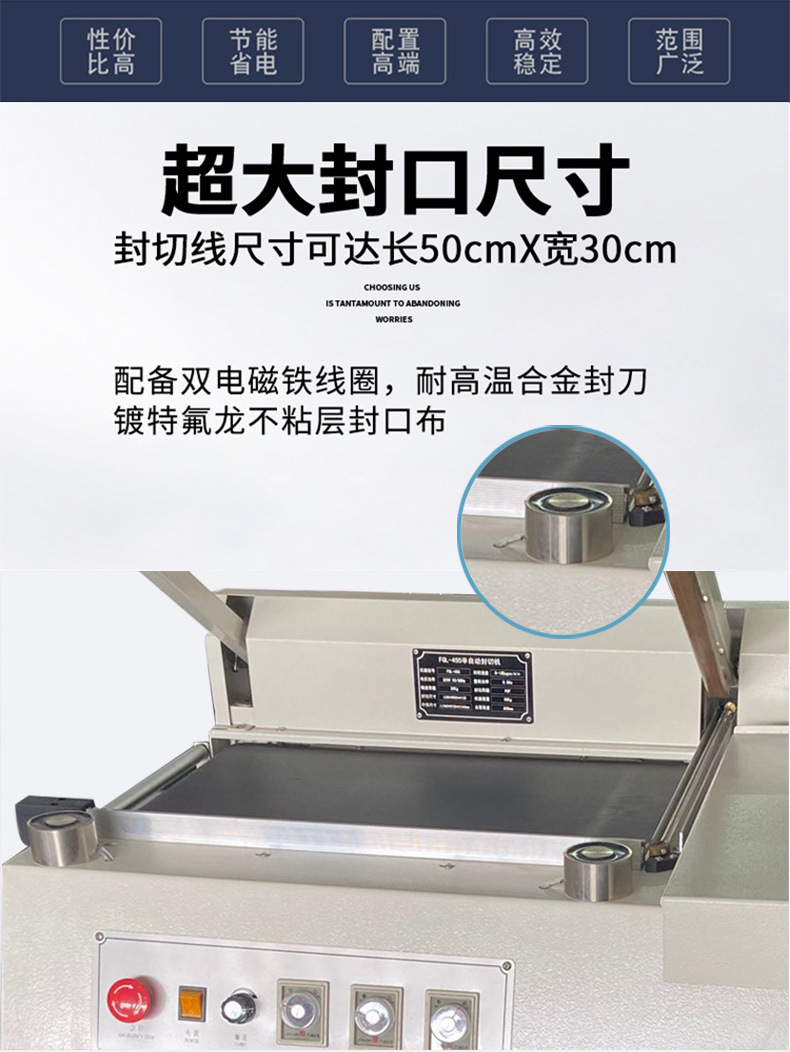

- 压力封口与切割:当膜达到合适的加热状态后,压力装置(如压合模具、气缸驱动的压合部件等)会对加热后的膜施加一定的压力,使封口处的膜紧密贴合在一起,形成牢固的封口。同时,切割部件(如刀具、热切装置等)会在封口完成的瞬间或之后不久,将已封口的包装膜从整卷膜上切割下来,从而形成一个独立的包装袋,将产品包裹在其中。切割的位置和时机需要精确控制,以确保每个包装袋的尺寸和形状符合要求。

- 热收缩处理:

- 完成封切后的产品,会通过人工搬运或者借助机器配备的简单输送装置(如输送带、滚筒等)被送到热收缩区域。热收缩区域一般由热收缩通道或热收缩室构成。

- 在热收缩区域内,通过加热装置(如热风机、加热管等)产生的高温气流或热量,使包装膜受热收缩。热收缩膜在受热后,其分子结构会发生变化,导致膜的尺寸缩小并紧密贴合在产品表面。加热装置的加热功率、温度分布以及热收缩区域的空气流动情况等因素都会影响热收缩的效果,因此需要根据产品的特性和包装要求进行合理的设置。

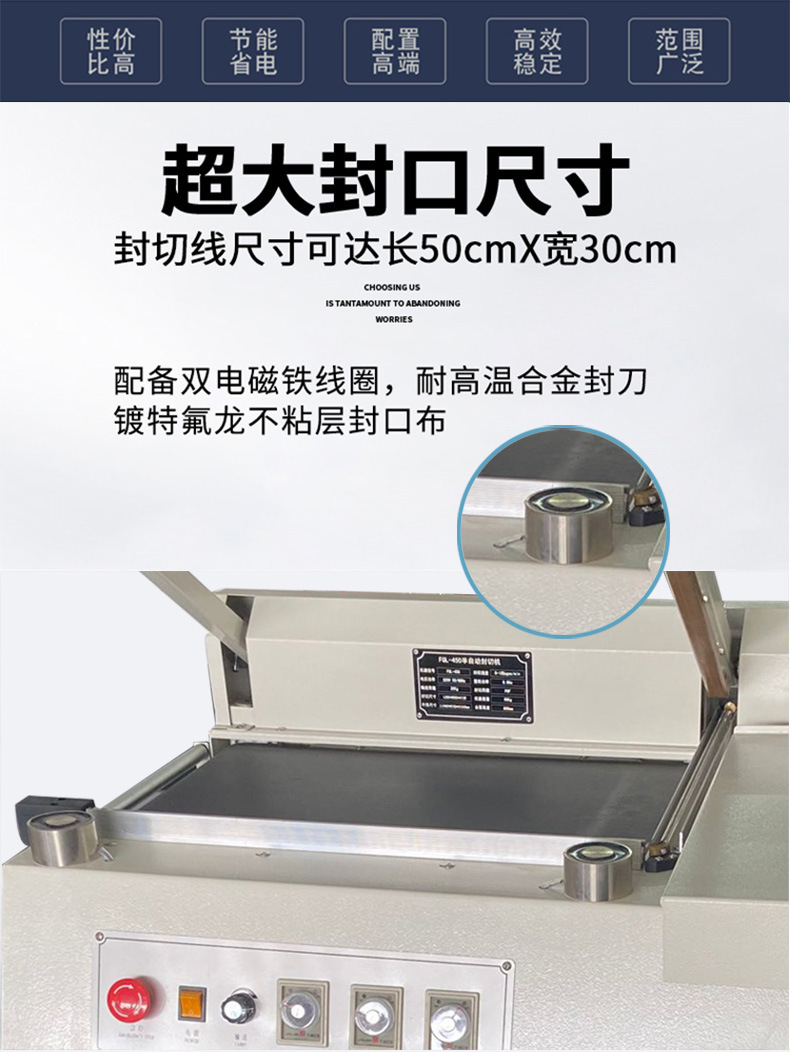

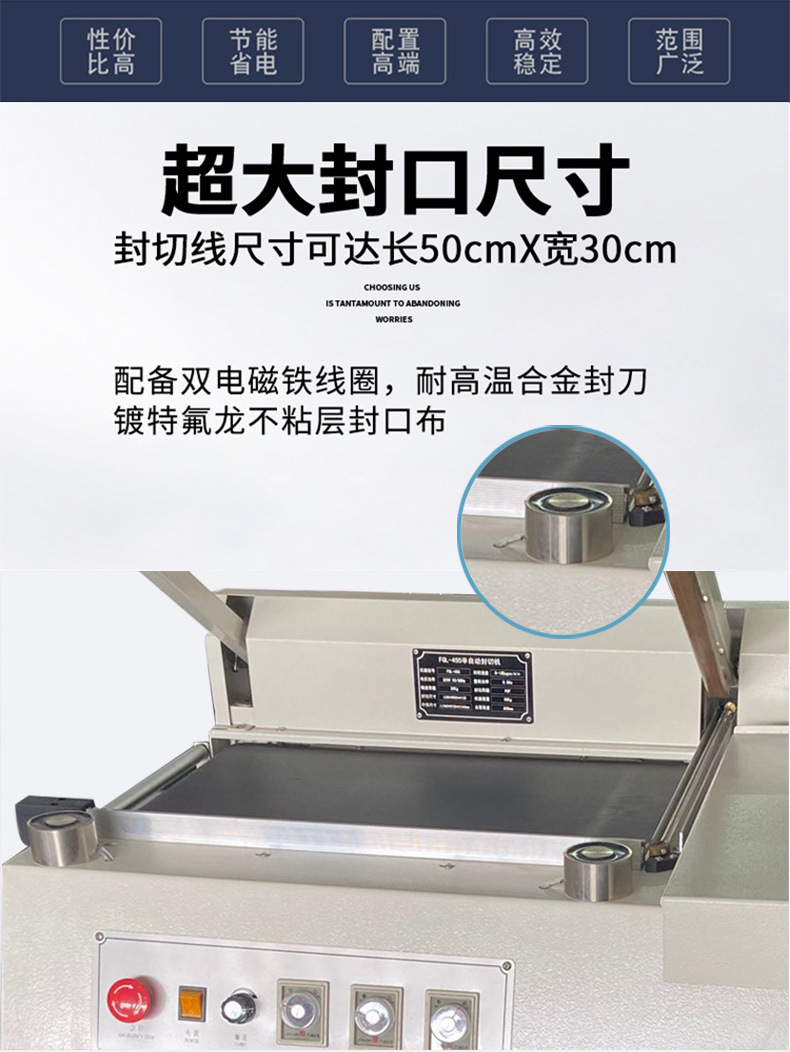

- 封切装置:

- 送膜机构:负责将成卷的热收缩膜平稳、准确地输送到产品周围,以便进行后续的封切操作。送膜机构通常包括膜卷支架、送膜电机、导向辊等部件。膜卷支架用于支撑热收缩膜卷,送膜电机提供动力驱动膜的输送,导向辊则起到引导和张紧膜的作用,确保膜的平稳输送和正确定位。

- 加热元件:是实现封口的关键部件,如加热丝、加热板等。它们通过通电发热,将包装膜的封口部位加热到熔融状态。加热元件的功率、温度控制范围等参数需要根据不同的膜材质和包装要求进行精准设置,以确保封口质量。

- 压力装置:包括压合模具、气缸等部件。在加热封口时,压力装置对熔融的包装膜施加适当的压力,使封口处紧密贴合,形成牢固的封口。气缸可用于提供稳定的压力源,压合模具则决定了封口的形状和尺寸。

- 切割部件:主要由刀具、热切装置等组成。负责将已封口的包装膜从整卷膜上切割下来,形成独立的包装袋。切割部件的锋利程度、切割速度等特性会影响切割的质量和效率,同时也需要根据包装膜的材质和包装要求进行合理调整。

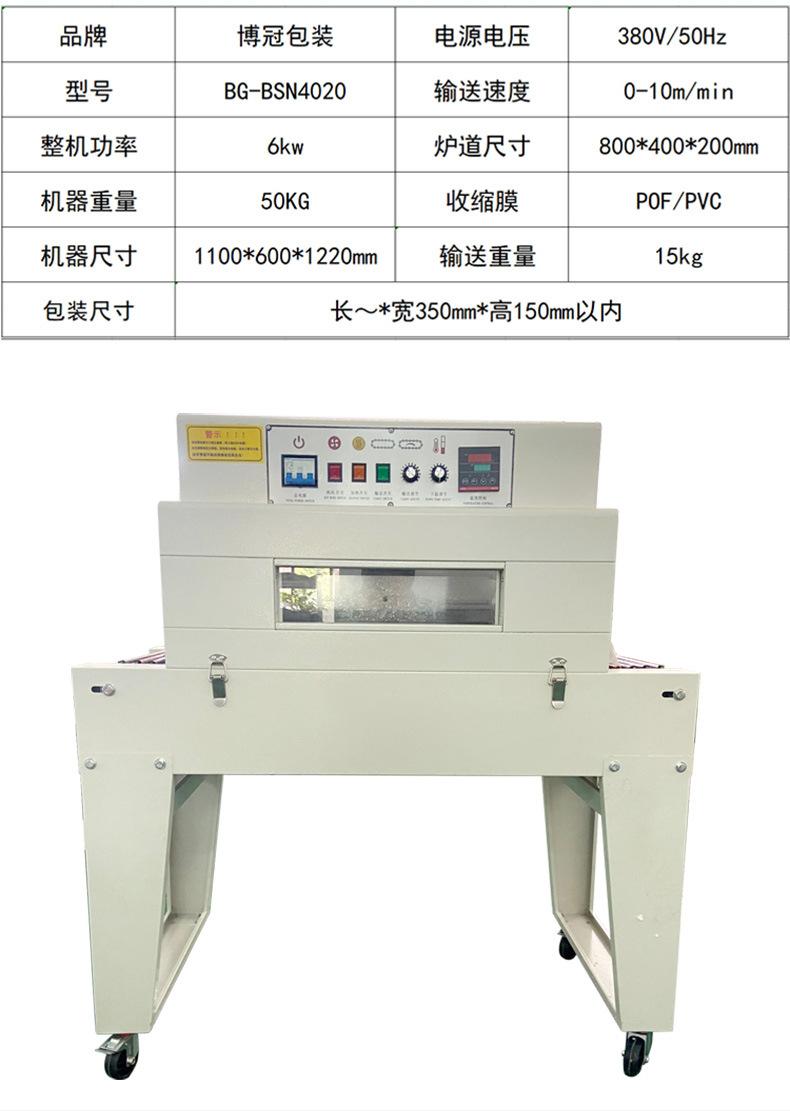

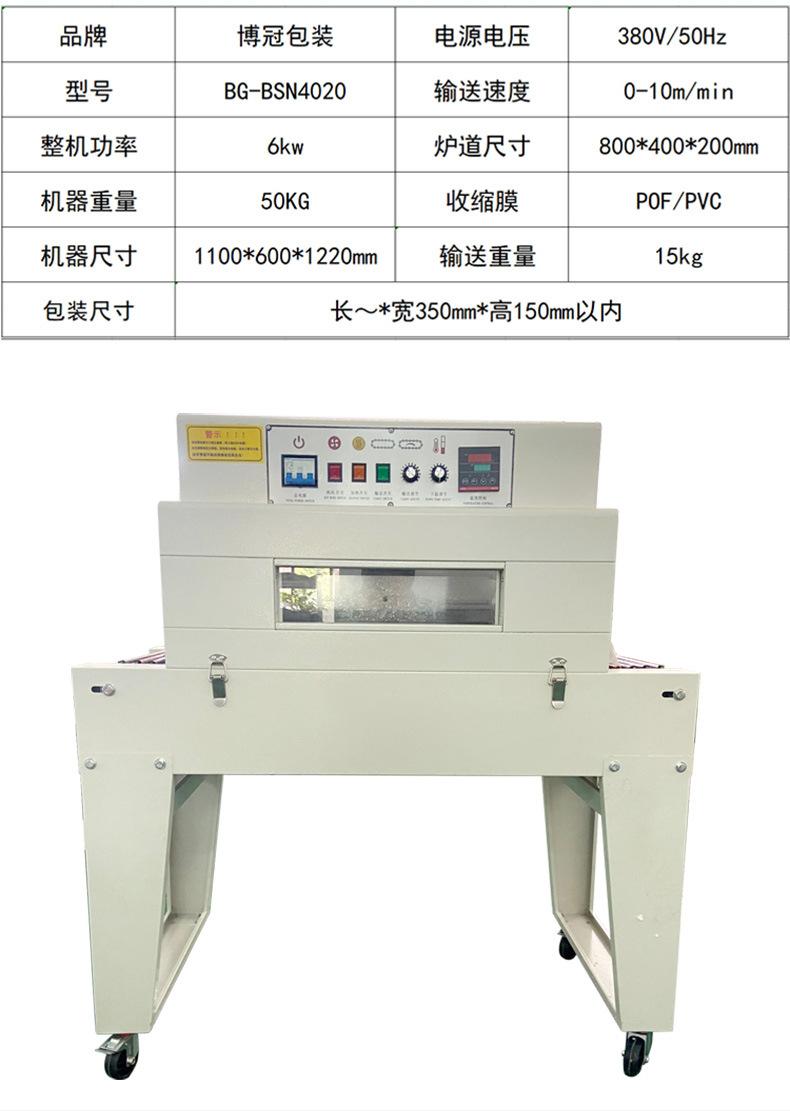

- 热收缩系统:

- 加热装置:如热风机、加热管等,是热收缩处理的核心部件。它们能够产生高温气流或热量,使进入热收缩区域的包装膜迅速受热收缩。加热装置的加热功率、温度分布等特性对于热收缩效果有着重要影响,需要根据不同的膜材质和产品的特性进行优化设置。

- 热收缩通道或热收缩室:这是产品进行热收缩处理的空间场所。热收缩通道通常为长条状,产品在其中通过时逐渐受热收缩;热收缩室则是一个相对封闭的空间,产品在室内整体受热收缩。它们的尺寸、结构设计等要能够满足不同尺寸产品的热收缩需求,并且要保证热空气在内部能够均匀分布,以实现良好的热收缩效果。