二合一封切热收缩包装机是一种集封切和热收缩两种功能于一体的包装设备

发布日期:2024-10-23

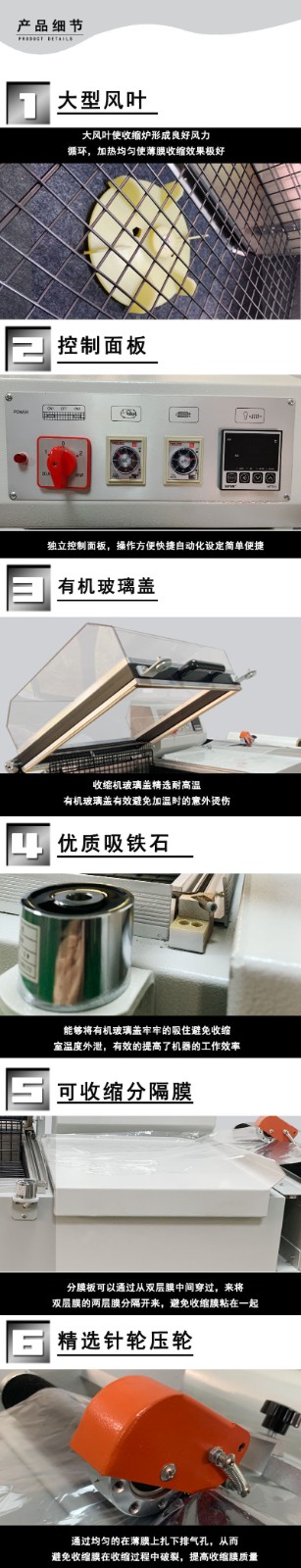

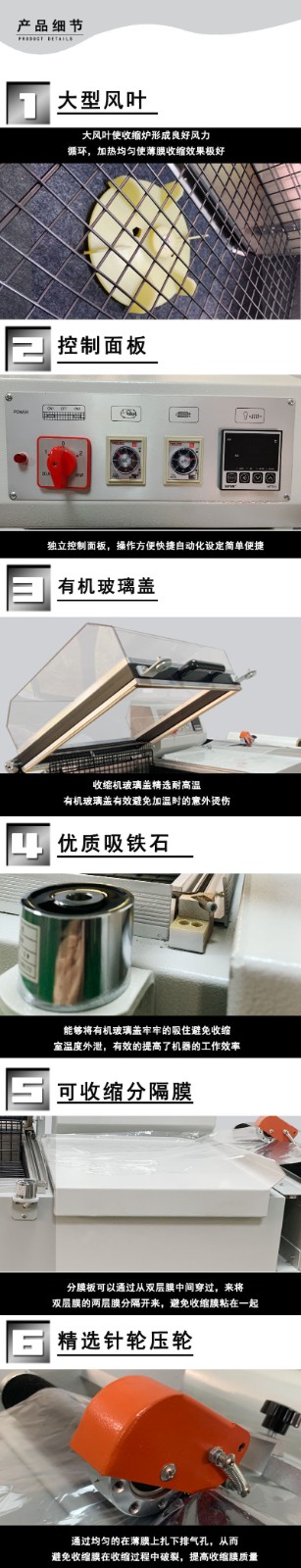

- 高效性:将封切和热收缩两个关键包装步骤合二为一,大大缩短了包装时间。相比于分别使用封切机和热收缩机,它减少了产品在不同设备之间的转移时间,提高了整体包装效率。例如,在一些自动化生产线中,每分钟可以包装 10 - 30 个产品,具体包装速度取决于产品的大小和复杂程度。

- 包装质量高:封切过程能够精准地控制薄膜的封口和切割,确保包裹紧密。热收缩过程使薄膜均匀地贴合在产品表面,不仅提供良好的密封性,还能使包装外观更加美观、整洁。这种高质量的包装对于保护产品、吸引消费者都有很大的优势,尤其适用于对包装外观要求较高的产品,如高端食品、化妆品等。

- 节省空间:作为一体化设备,它的占地面积比两台单独的设备要小。对于空间有限的生产车间或者店铺来说,这是一个很重要的优势。它可以方便地放置在角落或者靠墙位置,而且不需要额外的空间来连接两台设备和转移产品。

- 操作简便性:通常具有直观的控制面板,操作人员可以轻松地设置封切温度、时间、热收缩温度、传送速度等参数。一些先进的机型还具备自动化程度较高的功能,如自动检测产品尺寸、自动调整封切和热收缩参数等,降低了对操作人员的技术要求。

技术参数与选型要点

- 封切尺寸范围:这是选择包装机的关键参数之一。不同型号的机器能够处理的产品最大和最小尺寸不同。例如,小型机器可能只能处理长、宽、高不超过 30cm×30cm×30cm 的产品,而大型机器可以处理边长数米的大型产品。在选型时,需要根据实际要包装的产品尺寸范围来确定合适的机器。

- 封切温度和热收缩温度范围:封切温度一般在 100 - 200℃之间,热收缩温度根据薄膜材料的不同而有所变化。如前面提到的,PVC 薄膜收缩温度在 100 - 140℃,PE 薄膜在 120 - 180℃左右。机器的温度控制范围应该能够覆盖常用薄膜材料的工作温度,并且温度控制精度要高,一般要求控制在 ±5℃以内,以确保良好的包装质量。

- 传送速度调节范围:传送速度影响包装的效率和质量。速度过快可能导致封切不牢固或者热收缩不完全,速度过慢则会影响生产效率。通常,传送速度可调节范围在 0.5 - 10 米 / 分钟之间。选型时要考虑产品的包装要求和生产节奏,选择能够满足速度要求的机器。

- 功率要求:包括封切系统功率和热收缩系统功率。封切系统功率一般在 1 - 5kW 之间,热收缩系统功率根据加热隧道的大小和加热元件数量而不同,可能在 5 - 20kW 左右。了解机器的功率要求有助于合理安排车间的电力供应,避免电力不足或过载的情况。

维护与保养

- 日常清洁:

- 定期清理封切刀和加热丝周围的杂物和残留薄膜。封切刀上的杂物可能影响切割效果,加热丝上的残留薄膜会降低加热效率。可以使用干净的软布或者专用的清洁工具进行清理。

- 清洁加热隧道内部,保持加热元件表面干净。因为灰尘等杂质积累在加热元件上会影响热量的传递,导致热收缩效果不佳。可以在设备冷却后,用吸尘器或者软毛刷进行清洁。

- 部件检查与更换:

- 定期检查封切刀的刃口磨损情况。如果刃口变钝,会导致切割不顺畅或者薄膜切口不整齐,影响包装质量。根据使用频率,一般每几个月检查一次,当刃口磨损严重时,需要及时更换封切刀。

- 检查加热丝的状态。如果发现加热丝有断裂或者明显的老化迹象,如表面颜色改变、电阻值异常等,要及时更换。加热丝的使用寿命一般在 1 - 2 年左右,具体取决于使用环境和频率。

- 对于传送带,要检查其张力是否合适,有无破损情况。传送带张力过大或过小都会影响产品的传送,破损的传送带可能会导致产品掉落或者卡住。如果发现传送带出现问题,要及时调整张力或者更换传送带。

- 温度和电气系统维护:

- 定期校准温度控制系统,确保温度显示准确和温度控制精准。可以使用专业的温度校准设备进行校准,一般每年进行 1 - 2 次。

- 检查电气系统的接线是否牢固,有无漏电现象。电气系统的安全至关重要,任何松动的接线或者漏电情况都可能引发安全事故。如果发现电气问题,需要由专业的电工进行维修